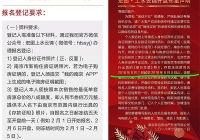

瓦斯有煤矿事故“头号杀手”之称,这些事故的发生往往是因为煤层瓦斯含量“测不准、测不快、测不起”导致的。

如何解决这三大难题?煤炭科学研究总院重庆研究院(下称煤科院)进行了十多年的精心钻研,研究成果达到国际领先水平,获中国专利优秀奖、中国能源化学工会技术创新一等奖、全国能源化工地质系统创新成果奖。

煤矿瓦斯含量的检测精度,可以通过研究煤矿的瓦斯解吸规律来提升。从2005年起,煤科院就对此进行了仔细而深入的调研。

从2006年到2016年,在重庆市百名杰出科技领军人才培养计划项目等扶持,依托重庆劳模创新示范工作室,研究人员对软、硬煤定点采样技术进行研究。

他们针对不同粒度的煤样,建立了不同的粒度煤样瓦斯的损失量补偿模型,初步形成了煤层瓦斯含量测定损失量推算计算模型。

如今,通过煤科院研发的新技术与新装备,精确地检测出煤下瓦斯含量。

2016年,煤科院将瓦斯含量直接测定误差降至7%以下,到去年为止,因煤矿瓦斯事故造成的死亡人数仅有103人。

光测得更准还不够。煤矿的垂直深度有好几百米,矿下的工人需要一段时间才能搭乘矿井罐笼上到地面。

怎样才能一次性大范围深孔取样,且更快速呢?煤科院提出,用气流的输送,和喷射理论,可以在钻机打孔的同时,将需要测定的煤样“吹”上来。如今,重庆煤科院已经实现软煤取样深度达到120米,取样时间仅需要2分钟,该指标已经远超国外同类技术,实现了技术成果的弯道超车。

对于硬煤在钻取过程中的发热问题。煤科院提出,通过风将水充分雾化,灌入钻取结构中,顺利实现了煤芯的降温保质。

攻克了硬煤保质取样、软煤定点取样的技术难题,提升了瓦斯隐患排查能力和煤层瓦斯抽采效果评价的可靠性,工作面瓦斯超限次数降低了37%-80%。

而测定时间减至仅仅8小时,使矿井采掘效率提高了10%-20%,产生了巨大的社会效益。

上游新闻·重庆晨报记者 李晟 实习生 翁艾可

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。