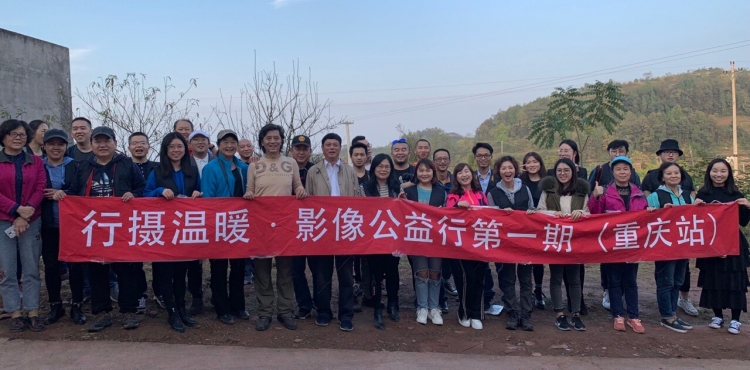

重庆市中光电显示技术有限公司,先进的导光板注塑数字化车间。 上游新闻记者 胡杰 摄

手机全面屏,是如今不少手机在屏幕技术上吸引顾客的“大招”,但时至今日,还没有一款真正意义上的全面屏手机问世。

不过,就在明年,这项技术将在重庆实现。昨天,重庆市中光电显示技术有限公司常务副总李浩介绍,这块需要80余道工序制作而成的全面屏,其中80%的工序都将由机器人自动完成。

200人左右研发团队年内搭建完成

虽然如今不少手机都打着全面屏的广告宣传,可是,你仔细观察这些手机的边缘,就会发现或多或少存在一个边框。

“其实,这些‘全面屏‘基本都是利用了人们的视觉错位达到效果,并不是真正意义上的‘全面屏’。”李浩说,明年,他们将在重庆完成完全没有边框的全面屏的研发制造。

这样的全面屏到底有什么厉害的地方?

“光是沾胶部分,就比现有屏幕薄至少0.6毫米。”李浩介绍,而从0.8到0.2的减法,就是依靠中光电的科研团队开发出的喷胶技术去完成。

“现在的手机屏和显示面板之间是通过胶布粘贴结合在一起的,而我们正努力去掉胶布,用喷胶的方式,让两者结合所需的空间更加小。”

那么,制作这样一块屏幕需要的工艺究竟有多复杂呢?李浩说,现在生产一块异形屏,大概需要60多道工序,但是生产一块全面屏,至少要增加20道工序。

除此之外,全面屏所需要的工艺细致程度也大大增加,制作一块全面屏所需时间,将由异形屏的3-5分钟变为6-10分钟。

全面屏只是中光电在屏幕技术上即将实现的一个目标,李浩说,未来他们还会根据客户需求和市场发展,进行柔性屏的研发制造。

而这一切都将在重庆完成。年内,一个拥有200人左右的研发团队就将在重庆市中光电显示技术有限公司内搭建完成。

17台机器人成2500平方米车间主角

透过玻璃窗看去,2500平方米的车间内,安安静静,空无一人。可是,一块块手机屏幕关键元件——导光板却源源不断地在这里制作完成。

“这里就是获得‘数字化车间‘称号的‘导光板注塑数字化车间’。”李浩说,每年有10000万片导光板从这间车间下线走向市场。

没有人,如何完成生产过程?

17台机器人就是这间厂房的全部“员工”,从选料到注塑,再到包装,所有的工序它们都会按照程序,通过一个个来回不断运转的机械手自动完成。

“除了更换模板需要人工操作完成之外,17台不知疲倦的机器人可以在这间厂房里实现包括自动上料、分切、成型、检测、温控等在内的24小时连续不断生产。”李浩说。

中光电公司投资6000万元建设的这个“导光板注塑数字化车间”,主要包括购置注塑机、模温机等先进设备162台(套),建设注塑导光板生产线和检测线。

项目针对导光板生产智能化需求,设计和建设导光板注塑数字化新模式制造车间,实现了5种以上核心数字化装备的创新应用;建立了车间工业通信网络,构建“加工设备无线网卡-工业级无线路由器-车间服务器”一体化网络架构,实现实时生产数据和信息的互联互通等功能。

李浩说,这一项目的技术水平已经达到国内领先和国际先进水平,为重庆智能制造提供了模式参考和技术支持。项目建成后生产效率提高了40%,运营成本降低了28%,产品研制周期缩短了35%,产品不良品率降低了26%,单位产值能耗降低了16%。

上游新闻·重庆晨报记者 李晟 摄影 胡杰

【免责声明】上游新闻客户端未标有“来源:上游新闻-重庆晨报”或“上游新闻LOGO、水印的文字、图片、音频视频等稿件均为转载稿。如转载稿涉及版权等问题,请与上游新闻联系。